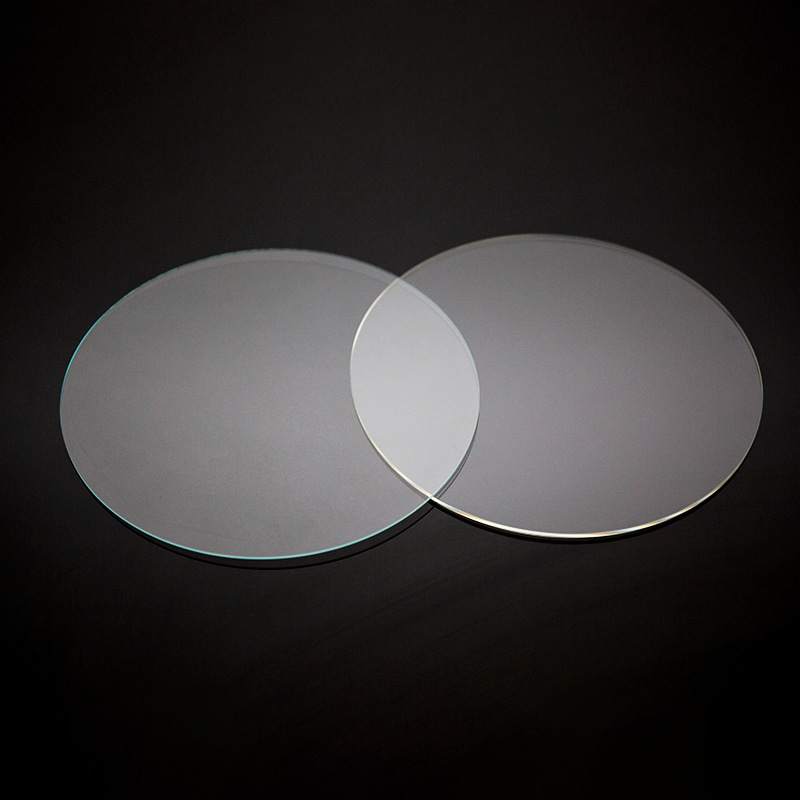

La planitud es un parámetro crítico en la fabricación de obleas ópticas. Obleas ópticas sirven como componentes fundamentales en una amplia gama de aplicaciones, incluida la fotónica, láseres, sensores ópticos y sistemas de lentes de alta precisión. Cualquier desviación de la planitud puede comprometer el rendimiento del dispositivo, introducir aberraciones ópticas y reducir el rendimiento de fabricación. Por lo tanto, garantizar la planitud de las obleas es esencial para mantener tanto la calidad como la funcionalidad.

Comprensión de la planitud de las obleas ópticas

La planitud óptica de la oblea se refiere a la uniformidad de la superficie de la oblea a lo largo de su plano. Las desviaciones de un plano ideal pueden ocurrir como curvaturas, deformaciones u ondulaciones de la superficie. Estas variaciones se pueden medir utilizando varios parámetros, incluida la variación del espesor total, el perfil de la superficie y las métricas de planitud global. Normalmente, la planitud se expresa en micrómetros, y se requieren tolerancias más estrictas para aplicaciones ópticas de alta precisión.

La importancia de la planitud surge de la necesidad de una propagación de la luz predecible a través de la oblea. Incluso pequeñas desviaciones de la superficie pueden distorsionar los haces de luz, reducir la eficiencia del láser o deteriorar los recubrimientos ópticos. Por lo tanto, la planitud no es sólo una métrica de calidad sino también un requisito funcional.

Factores que afectan la planitud de la oblea óptica

Varios factores influyen en la planitud de la oblea durante la fabricación. Estos factores se pueden clasificar ampliamente en propiedades del material, procesamiento mecánico y condiciones ambientales.

Propiedades de los materiales

La elección del material juega un papel importante en la planitud de la oblea. Las obleas ópticas suelen estar hechas de materiales cristalinos como silicio, arseniuro de galio o zafiro, cada uno de los cuales tiene características térmicas y mecánicas únicas. Las diferencias en los coeficientes de expansión térmica, las tensiones internas y los defectos del cristal pueden provocar deformaciones. Por ejemplo, la expansión anisotrópica en obleas cristalinas puede provocar curvatura si la oblea no está orientada adecuadamente a lo largo de los ejes del cristal.

Procesamiento mecánico

Los pasos del procesamiento mecánico, incluido el corte, el esmerilado y el pulido, influyen directamente en la planitud de la oblea. Cortar un cristal de una bola introduce tensiones mecánicas que pueden deformar la oblea. De manera similar, las operaciones de rectificado eliminan material para lograr el espesor deseado, pero pueden introducir una distribución desigual de la tensión. El pulido, que es esencial para la calidad de la superficie óptica, puede corregir algunas de estas desviaciones si se realiza con cuidado, pero también puede introducir microflexiones si no se controla adecuadamente.

Condiciones ambientales

Los factores ambientales, como la temperatura, la humedad y las vibraciones, afectan la planitud de la oblea. Durante la fabricación, las obleas pueden absorber humedad o experimentar gradientes térmicos, provocando deformaciones temporales o permanentes. Mantener un entorno de sala limpia controlado es esencial para mitigar estos efectos y preservar la planitud.

Técnicas para garantizar la planitud

Garantizar la planitud en la fabricación de obleas ópticas implica una combinación de selección de materiales, procesamiento de precisión y metrología. Comúnmente se emplean varias técnicas para lograr y verificar la planitud.

1. Selección cuidadosa del material

El primer paso para garantizar la planitud de las obleas es seleccionar materias primas de alta calidad. Las bolas deben estar libres de defectos internos y cuidadosamente orientadas para minimizar los efectos anisotrópicos. El uso de cristales de baja tensión reduce la probabilidad de deformación durante el corte y el procesamiento posterior.

2. Rebanado de precisión

El corte de obleas implica cortar obleas finas del cristal a granel utilizando sierras de alambre o hojas recubiertas de diamante. El corte de precisión reduce la tensión mecánica al mantener un contacto uniforme y evitar el choque térmico. Los métodos de corte avanzados, como las sierras de hilo diamantado con velocidades de avance optimizadas, minimizan las microfisuras y los daños en los bordes que podrían provocar superficies irregulares.

3. Molienda controlada

El rectificado se realiza para lograr el espesor objetivo y mejorar la planitud de la superficie. El rectificado de doble cara, en el que ambos lados de la oblea se procesan simultáneamente, garantiza que la eliminación del material sea uniforme. Esta técnica minimiza la curvatura y reduce la tensión residual. Las máquinas rectificadoras modernas utilizan ajustes de presión y velocidad controlados por computadora para lograr resultados consistentes en múltiples obleas.

4. Técnicas de pulido

El pulido es un paso crítico para lograr la planitud óptica. El pulido químico-mecánico combina la abrasión mecánica con reacciones químicas para producir superficies ultraplanas. El proceso de pulido debe controlarse cuidadosamente para evitar la introducción de nuevas tensiones. Las almohadillas de pulido y las composiciones de lodo están optimizadas para una eliminación uniforme del material, asegurando que la superficie de la oblea permanezca dentro de la tolerancia de planitud especificada.

5. Alivio de tensiones y recocido

Los tratamientos térmicos pueden aliviar las tensiones internas en las obleas ópticas. El recocido implica calentar la oblea a una temperatura específica y luego enfriarla lentamente. Este proceso permite que la red cristalina se relaje, reduciendo la curvatura y la deformación. Los programas de recocido adecuados son cruciales, ya que el calentamiento excesivo o desigual puede exacerbar los problemas de planitud.

6. Metrología e Inspección

La medición precisa de la planitud de la oblea es esencial para controlar la calidad de fabricación. La interferometría, la perfilometría y el escaneo láser son técnicas comúnmente utilizadas para detectar desviaciones a nivel micrométrico o submicrométrico. La detección temprana de problemas de planitud permite acciones correctivas, como pulido adicional o eliminación selectiva de material, antes de que las obleas avancen a etapas posteriores de fabricación.

7. Control ambiental

Mantener un entorno de fabricación estable es crucial para preservar la planitud de la oblea. Las salas blancas con temperatura y humedad controladas reducen el riesgo de expansión térmica y deformación inducida por la humedad. Las plataformas antivibraciones y los sistemas de almacenamiento cuidadosamente diseñados evitan la deformación mecánica durante la manipulación y el transporte.

Desafíos para mantener la planitud

A pesar de las técnicas avanzadas, persisten varios desafíos para garantizar la planitud de las obleas ópticas. Los diámetros elevados de las obleas aumentan la susceptibilidad a arquearse, ya que las obleas más grandes experimentan mayores gradientes de tensión. Las obleas finas son más propensas a doblarse por su propio peso o durante la manipulación. Además, las geometrías de oblea complejas, como las obleas estampadas o recubiertas, pueden introducir puntos de tensión localizados que comprometan la planitud.

Otro desafío es el equilibrio entre la planitud de la superficie y la tasa de eliminación de material. El esmerilado y pulido agresivos pueden aumentar el rendimiento, pero pueden introducir microtensiones. Equilibrar la productividad con los requisitos de alta precisión sigue siendo una consideración crítica para los fabricantes.

Avances en el control de planitud

Los avances tecnológicos recientes han mejorado la capacidad de lograr obleas ópticas ultraplanas. Los sistemas de monitoreo en tiempo real rastrean la eliminación de material durante el esmerilado y el pulido, lo que permite realizar ajustes automáticos para mantener la planitud. Las técnicas de pulido adaptativo, que varían dinámicamente la presión y el flujo de lodo, compensan las variaciones locales de espesor. Además, los avances en la unión de obleas y la ingeniería de sustratos reducen la deformación inducida por tensión en obleas ópticas compuestas.

Consideraciones prácticas para los fabricantes

Para los fabricantes, garantizar la planitud de las obleas es un proceso de varios pasos que requiere integración en todas las etapas de fabricación. Desde seleccionar bolas de cristal de alta calidad hasta emplear cortes, esmerilados, pulidos y alivio de tensiones con precisión, cada paso contribuye a la planitud final. La inspección continua y el control ambiental también son esenciales para mantener la coherencia entre los lotes de producción.

Invertir en equipos de alta precisión y personal capacitado es fundamental para lograr la planitud deseada. Los protocolos estandarizados y el cumplimiento de las especificaciones de planitud garantizan que las obleas cumplan con los requisitos de rendimiento para aplicaciones ópticas de alta gama.

Conclusión

La planitud en la fabricación de obleas ópticas es un parámetro de calidad fundamental que afecta el rendimiento de los dispositivos y sistemas ópticos. Lograr y mantener la planitud requiere una cuidadosa atención a la selección de materiales, el procesamiento mecánico, los tratamientos térmicos y el control ambiental. La metrología avanzada y las técnicas de procesamiento adaptativo mejoran aún más la capacidad de producir obleas que cumplan con estrictos requisitos de planitud.

Comprender los factores que influyen en la planitud e implementar procesos sólidos de fabricación e inspección son esenciales para los fabricantes e investigadores que trabajan con obleas ópticas. Al priorizar la planitud, las obleas ópticas pueden satisfacer de manera confiable las demandas de alta precisión de las aplicaciones modernas de fotónica, sistemas láser y sensores ópticos.

English

English 日本語

日本語 русский

русский Español

Español Deutsch

Deutsch 中文简体

中文简体

苏公网安备32041102000130号

苏公网安备32041102000130号